在過去(qù),港口火車(chē)裝車作業麵臨著諸多(duō)難題,嚴重(chóng)製約了港(gǎng)口的高效運營(yíng)和(hé)發展。傳統的裝車方式依賴大量人(rén)力,效率低下且成本高(gāo)昂,同時還伴隨著較(jiào)高的安全風險和質量問(wèn)題,這些困境迫切(qiē)需要得到解決。

首先,裝車效率難以提升。人工操作的裝車過程繁(fán)瑣複雜,每一個環節都需要工人親力親(qīn)為,從物料的搬運到(dào)裝載(zǎi),各(gè)個步驟的銜接不夠流暢,耗費了大量的(de)時間和精力。而且,人工操作的速(sù)度和精(jīng)準度有限,難(nán)以滿足(zú)日益增長(zhǎng)的貨物運(yùn)輸(shū)需求,導致火車在港口的停留時間延長(zhǎng),影響了整個運輸鏈條的運轉效率。

其次,人力成本(běn)居高不下。港(gǎng)口火車裝車作業需要眾多(duō)工人協同作業,從物料的裝卸(xiè)到車輛的調度,每個崗位都不(bú)可或缺。隨著勞動力市(shì)場(chǎng)的變化,人力(lì)成本逐年上(shàng)升,給港口運營帶來了沉重的經濟負擔。同時,由於裝車工作強度大、環境相對惡劣,還麵臨著(zhe)招工難的問題,進(jìn)一步(bù)加劇了人力成本的壓力。

再者(zhě),安全風險不容忽(hū)視。在裝車過程(chéng)中,工人需要(yào)在火車周(zhōu)圍(wéi)進行高強度的(de)體力勞動,與大型機械設備和運(yùn)輸(shū)車輛近距離接觸,稍有不(bú)慎就可能發生碰(pèng)撞、墜落等安全事故。而且,物料的裝(zhuāng)卸(xiè)過程中(zhōng)也(yě)存在著揚塵、物料滑落等(děng)風險,對工人的身體健康構成威脅。

最後,裝車質量難以保證。人工操作難以確保每(měi)一(yī)節車廂的物料(liào)裝載均勻、重量精準,容易出現超載(zǎi)、偏載等問題。這不僅違反(fǎn)了鐵路運輸(shū)的安全規定,還可(kě)能導致列車在行駛過程中(zhōng)出現安全隱患,同時也會影響貨物的運輸效率和質量,增加了運輸成(chéng)本和貨物損耗(hào)的風險。

這些傳統港口火車裝車存在的(de)問題,迫切需要一種創新的解決方案來打破困境,實(shí)現裝車作業的高效(xiào)、安全和智能(néng)化,以適應(yīng)現代港口發(fā)展的需(xū)求。

近年來,隨著科技的飛速(sù)發展(zhǎn),港口火車無人自動裝車技術取得了重大突破,為解決傳統裝車困境帶來了新的希望和機(jī)遇(yù)。

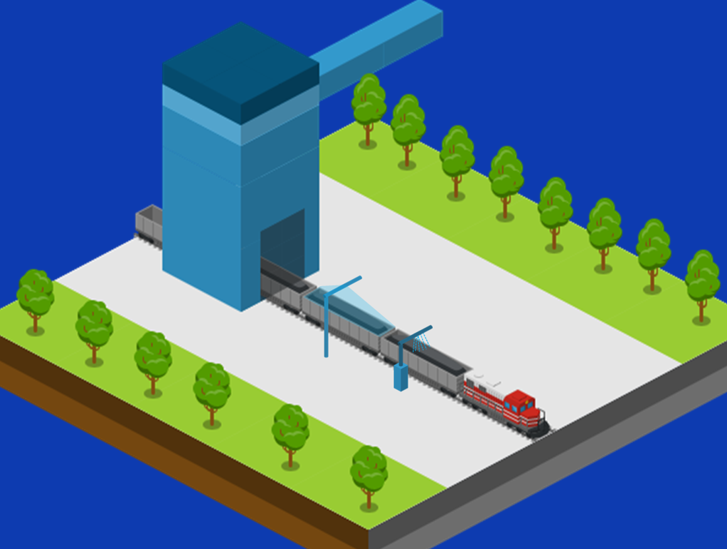

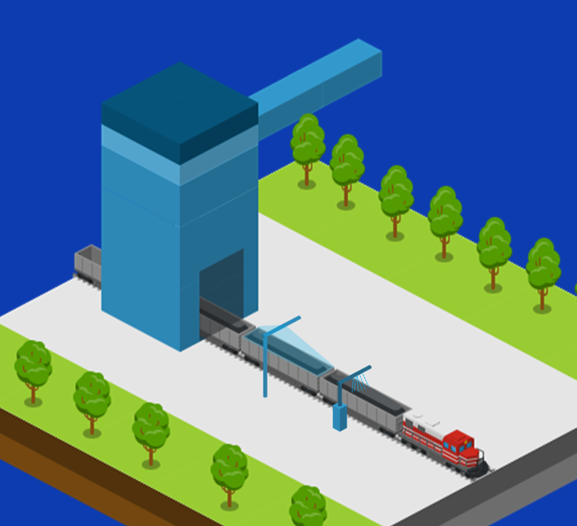

係統應用激光(guāng)雷(léi)達三維點雲建模及人工智能技術對火(huǒ)車裝車過程進行精準控製,實現了多智能檢測算法(fǎ)的融合,能夠全麵檢(jiǎn)測監控裝(zhuāng)車作業的各個環節(jiē)。通過激光雷達(dá)的(de)高精度掃描,能夠快速獲取裝車現(xiàn)場的三(sān)維空間信(xìn)息,為後續的裝車操作提供精確的數據支持。同時,人工(gōng)智能技術的應用使得係統能夠根據物料狀態、車輛狀態、設備狀態等實時信息,自適應地調整控(kòng)製參數,確保裝車過程(chéng)的高(gāo)效與穩定。

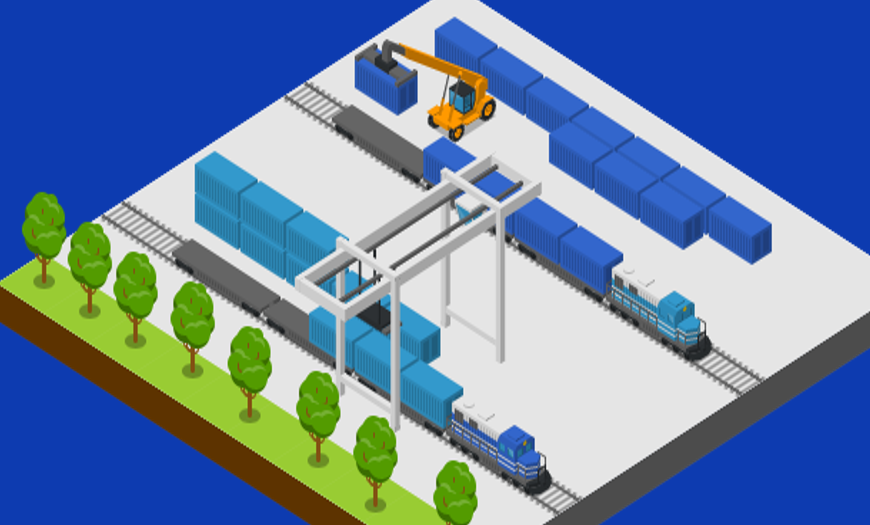

在實(shí)際操(cāo)作中,該技術實現了車號識別、自動給料、自動噴灑防凍液、自動控製車速、自動放料(liào)裝車、自(zì)動平煤壓實、自動超偏載檢測、自動噴灑抑塵劑等全部裝車工序的自動化,真正做(zuò)到了 “無人操作,有人值(zhí)守,自動裝車”,實現了裝車過程的整體智能(néng)化。車號識別係統利用先進的圖像識別技術,能夠快速準確地識別火車車廂的編號,為後續的(de)裝車作業提供(gòng)精準的定位信息;自動給料(liào)係統根據預設的裝車方案,精準控製(zhì)物料的投放量,確保每節車廂的裝載(zǎi)量(liàng)符合要求;自動噴灑防凍液和(hé)抑塵劑係統則能夠有效保(bǎo)護貨物和環境,減少運輸過程中的損耗(hào)和汙染。

這些技(jì)術的突破和應用(yòng),不僅大大降低了用工成本,還全麵提升了裝車效率和裝車(chē)質量,為港口的現代化發展注入了強大的動力。已有多套無人(rén)自動裝車產品(pǐn)在(zài)各大港口落地應用,並(bìng)取得了(le)顯著的經濟效益和社會效(xiào)益,成為了港口智(zhì)能(néng)化(huà)升級的重要標誌(zhì)。

港口(kǒu)火車無人自動裝車技術的應用,在(zài)提高效率、降低成本(běn)、保障安全(quán)和提升質量等方麵展現出(chū)了顯(xiǎn)著優勢,為港口的發展帶來了新的活力和競爭力。

首先,裝車效率得(dé)到了大幅提升。無人自動裝車係統能(néng)夠實現各個裝車工序的無(wú)縫銜(xián)接,無需人工幹預,極大地縮短(duǎn)了裝車時間。車號識別、自動給料、自動放料(liào)裝車等環節的自動化操(cāo)作,使得裝車流程更加高效流(liú)暢,火車在港口的停留時間大幅縮短,從而提高了整個港口的運(yùn)營效率(lǜ),能夠滿足日益增長的貨(huò)物運輸需求,為港口贏得了更多的業務機(jī)會和市場競爭力。

其次,人力(lì)成本顯著降低。傳統裝車方式需(xū)要大量的人力投入,而無人自動裝(zhuāng)車(chē)係統實現了 “無人(rén)操作,有(yǒu)人值守”,大大減少了現場作業人員的數(shù)量。這不僅降低了人力(lì)成(chéng)本,還解(jiě)決了招工難的問題(tí),同時也避(bì)免了因人工操作疲勞、失誤等因素導致的效率低下和(hé)成本增加,使港口運營更加經濟高效。

再者,安全性能得到有效(xiào)保障(zhàng)。在無人自(zì)動裝車過程中,人員與機械設備和運輸車輛的接觸大幅減少,降低了碰撞、墜落等安全事故的發生概率。同時,係統對裝車作業的(de)全麵檢測監控,能夠及時發現和處理(lǐ)物料滑落、設備(bèi)故障等安全隱患,保障了作業人員的生命安全和港口的生產安全(quán),為港口的穩定運營提供了(le)堅實的基礎(chǔ)。

最後,裝車(chē)質量明顯提高。自動超偏載檢測、自動平煤壓實等功能確保了每節車廂的物料裝載均勻、重(chóng)量精準,有效避免了超載、偏載等問題的出(chū)現,提高了(le)貨物的運輸安全性和穩定性(xìng),減少了運(yùn)輸過程中的損耗和風險,同時也符合鐵路運輸的安全規定,提升了港(gǎng)口的服務(wù)質量和信譽度。

綜上所述,港(gǎng)口火車(chē)無人自動裝車技術的優勢明顯,為港口的現代化發展提供了有力支持(chí),是未來港口發展的必然趨勢。

矩陣軟件在業(yè)界創新使用激光雷達三維(wéi)點雲建模分析技術及人工智能技術對裝車過程進行控製,利用(yòng)自研的AI智能檢測算法(Matrix-LoadDetector)可對激光雷達點雲動態數據進(jìn)行實時分(fèn)析,根據數學模型實時計算料(liào)位高度與車廂高度的關係,綜合判斷最佳控製策略,實(shí)現無人值守高度智能化裝車。

可依據企業現有裝車係統進行快速升級改造與上線,該係統(tǒng)已有數十套落(luò)地應用案例。

400-006-7677 17686618046

400-006-7677 17686618046