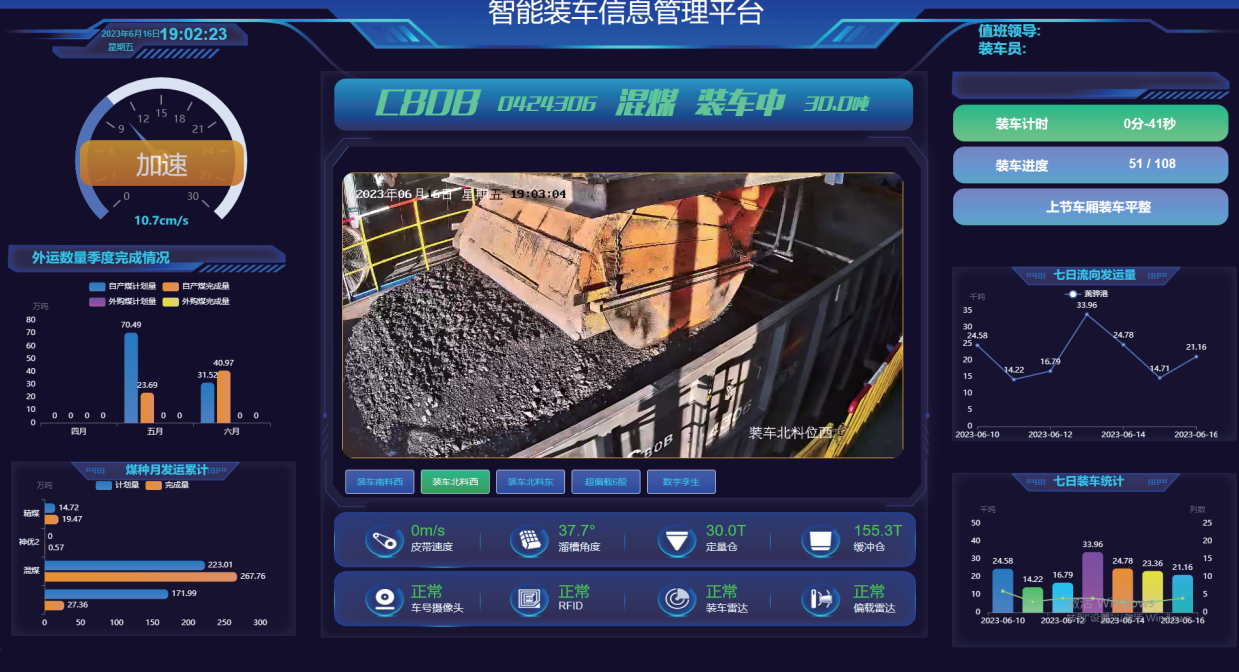

係統應用先進的圖像識別技術及機器學習算法(fǎ)對生產製造過程(chéng)進行控製,實(shí)現多智能識別算法融合,全(quán)麵檢測監控生(shēng)產作業各個環節,自動完成全部火車裝車工序,實現生產過(guò)程的整體(tǐ)智(zhì)能化,降低人力成本,全麵提升生產效率和產品質(zhì)量。

車廂定位檢測

裝車過程中通過激光(guāng)雷達三維點

雲(yún)分析,實時檢測車輛端側牆位

置、行車方(fāng)向及速度、落料高度,

根據預測標準模(mó)型智能匹配裝車

策略,指揮(huī)PLC設備聯控(kòng),進(jìn)行自

動裝(zhuāng)車。

裝(zhuāng)車控製算法

將裝車過(guò)程細分為車廂頭部、中

部、尾部三部分,分別(bié)采用不同控

製策略,根據倉內餘料、車廂位置

、料位高度、溜槽料量等數據綜合

分析,調整控製參數,實(shí)現滿載、

均衡裝(zhuāng)車。

溜(liū)槽定位控製

裝車過程中實時監控料位(wèi)變(biàn)化,

AI智能分析計算物料裝入量及剩

餘量(liàng),對比裝車預測標準模型,實

時調整PLC控製參數,對(duì)溜槽高度

、角度、流量、行(háng)車速度進(jìn)行對應

調(diào)整(zhěng),以保證裝車效果。

車輛牽(qiān)引(yǐn)控製

鐵牛牽(qiān)引的,PLC控製牽引電機,

自動調整行車速度,配合裝車;機(jī)

車牽引時,通過自動(dòng)發(fā)送指令到

Pad,根(gēn)據Pad指令指揮機車司機

控製車速,配合進行裝車。

裝車全流程(chéng)控製

智能車號識別:過車(chē)自動采集車(chē)側高(gāo)清視頻,AI智能識(shí)別車型車號,

省去人工抄(chāo)號作業環節。

留(liú)底煤檢測:激光雷達掃描,智能檢測空(kōng)車留(liú)底煤體積,估算留(liú)底煤量,

超限自動報警,支持與裝(zhuāng)車(chē)係統聯動,有效防止超噸。

防凍液噴灑控製:自動控製防(fáng)凍液啟停,過車節或停車

自動停噴,節(jiē)約噴淋液。

自動補料控製:自動(dòng)控製皮帶、給煤機實現補料的自動

控製,包括根(gēn)據不同車型向定量倉補料。

智能裝車(chē)控製:智能檢測車輛位置,多AI算法融合,

自動控製調整溜槽動作,完成裝車。

真正做到“無人操作,自動裝車”。

超偏(piān)載檢測:智能檢測裝車質(zhì)量,偏載自動報警,並將結果參數

反饋(kuì)智能裝車係統,優化調整控製參數(shù),提升後期裝車效果。

平煤(méi)壓實控製:激光雷達掃描物料曲麵,自動控製平煤壓實設備(bèi)

下降至合適高度進行(háng)平煤,適合不同(tóng)車型。

抑塵劑噴淋控製:自動控製抑塵劑噴灑啟停,過車節或(huò)停車

自動停(tíng)噴,節約噴淋液。

列車牽引(yǐn)控製:鐵牛牽引的,PLC控製牽引電機,

調整速度,配合裝車;機車牽引時,

通過無線網絡自動發送指令到Pad,

指揮(huī)司機控製車速配合裝車。

數字孿生:以火車(chē)智能裝車運行及其數據為核心,

基於自研三維仿真引擎進行點雲渲染,實現

火車智能裝車(chē)係統的整合、管理、三維(wéi)展示及應用,

創建了(le)一個高度智(zhì)能化、集成化、模型化的(de)協同平台。

在整個裝車過程中,除開始需要人工(gōng)完成裝車

準備,激活AI控製係統外,無需人工操作,自(zì)動

完成配料, 自動(dòng)控製溜槽放料裝車, 自動發送

調速指令,指揮司機或控(kòng)製鐵牛(niú)牽引速度配合

裝(zhuāng)車。

400-006-7677 17686618046

400-006-7677 17686618046 加微信獲取報價

加微信獲取報價