在當今煤炭行業的發展進程中,裝車環節的效率和準確性對於整個產業鏈的順暢運行至關重要。傳統的煤炭裝車(chē)方式,無論是在快速裝車站還是傳統筒倉裝車場景下,往往依賴大(dà)量的人工操作和經驗判斷(duàn),不僅效率低下,而且(qiě)容易出現誤差,給企業的生產(chǎn)運營帶來諸(zhū)多挑戰。然而,隨著科技的飛速(sù)發展(zhǎn),激光雷達技術與 AI 算(suàn)法的融合應用,正為煤炭行業的裝(zhuāng)車環節帶(dài)來一場前所未有的智能化(huà)變革。

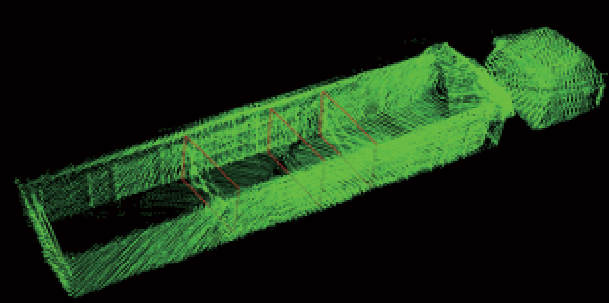

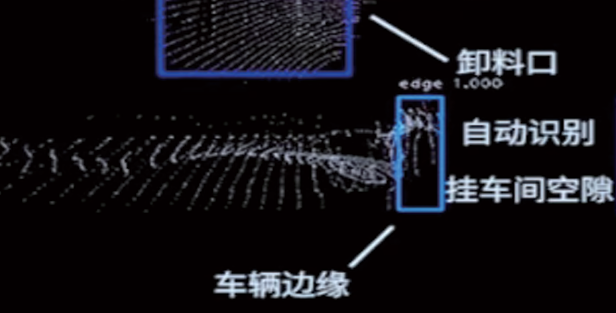

部署(shǔ)激光雷達對現場裝車環境進行實時建模,是這一智能化變革(gé)的基礎。激(jī)光雷達通過發射(shè)激光束並接收反射回來的光信號,能夠快速(sù)、精確地獲取周圍環境(jìng)的三維信(xìn)息,構建出高精度的點雲模型。在煤炭裝(zhuāng)車現(xiàn)場,激(jī)光雷達可以實時捕捉車輛的位置(zhì)、形(xíng)狀、尺寸以(yǐ)及裝車站(zhàn)內的設(shè)備布局(jú)、物料分布等信息(xī),為後續的智能化分析和控製提供了(le)詳盡的數據支持。

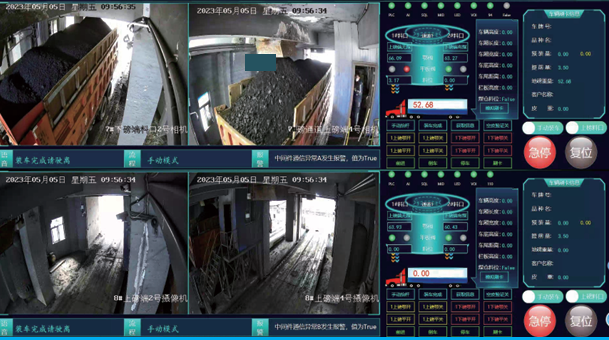

利用 AI 算法(fǎ)對這些點雲數據進行分析,則是實現智能(néng)化裝車的(de)核心環節。通過(guò)先進的機器學習和深度(dù)學習算法,AI 係統能夠快速處理海量的點雲數據,從中提取出有價值的信息(xī),如車輛的裝載進度、物料的堆積形態、設備的運行(háng)狀態等。基於這(zhè)些分析結果,係統可以與現場已有的(de)設(shè)備及係統進行無縫對接,實現對裝車過程的精準控製。

以皮帶控製為例,傳統的(de)皮帶運(yùn)輸往往需要人工根據經(jīng)驗來調整(zhěng)皮帶的速度和方向,以確保物料的穩定輸送(sòng)。而在智能化裝車係統中,AI 算法可(kě)以根據激光雷達獲取的點雲數據,實時計算出物料的流量和需求,自動調整皮帶的運行速度和方向,實現物料的精準輸送,避免了因人工操作不當導致的物料堆積或供應不足的問題。

定(dìng)量倉補倉環節同樣受益於智能化技術。以(yǐ)往,補倉過程需要工人時刻(kè)關注(zhù)倉內物料的餘量,並手動控製補倉設備進行補料,不僅勞動強度大,而且難以保(bǎo)證補倉的準確性。現在,通過激光雷達和 AI 算法的結合,係統可以實時(shí)監測定量倉內的物料餘量,當餘量低於設定(dìng)值時,自動控製補倉設備進行精準補料,確保定(dìng)量倉內始終保持合(hé)適的物料儲備,為裝車作業提供穩定的物料供應。

溜槽自動控製是智能化裝車的又一重要(yào)應用。在裝車過程中,溜槽的位置和角度對於物(wù)料的準確投(tóu)放(fàng)至關重要。激光雷達可以實時監測車輛的位置和姿態變化(huà),AI 算法根據這些數據精確控製溜槽的位置和角度,使物料能夠準確無誤地落入車廂(xiāng)內,避免了因溜槽控(kòng)製不當導致的物料灑落和裝車不均勻的問題。

定量給煤機控製也在智(zhì)能化係統的管理之下。AI 算法根據車輛的裝載需求和點雲數據反饋的物料分(fèn)布情況,自動調整定量給煤機的給(gěi)料速度和給料量,實現對物料的精確(què)計(jì)量和投放,確保每輛車都(dōu)能按照預定的裝載量進行裝車,提高了裝車的準確性和一致(zhì)性。

除了對現場裝車設(shè)備的精確控製外,智能化裝車(chē)係統還能(néng)夠自動提示現場車輛動作。在傳統裝車過程中,車輛駕駛員需(xū)要依靠人工指揮來完成車輛的進出、停靠、啟動等操作,不僅效率低(dī)下,而且容易出現誤操作。而在智能化(huà)係統中,通過與車輛的通信連接(jiē)和激光(guāng)雷(léi)達的監測,係統可以實時向車輛駕駛員發送準確的操作指令,如車輛的前進(jìn)距離、停靠位置、裝載完成後的駛離時間等,使車輛動作與裝車設備的運行協調一致,大大提(tí)高了裝車作業的效率和安(ān)全性。

例如,在某大型煤炭企業的快速裝車(chē)站(zhàn),引入了這套激光雷達與 AI 算(suàn)法相結合的智能化裝車係統後,裝車效(xiào)率得到了顯著提升。過去,人工操作的情況(kuàng)下,每(měi)小(xiǎo)時的裝車量約(yuē)為(wéi) 1000 噸左右(yòu),而現在,智能化裝車係統的運行使每小時的裝車量提高到了 1500 噸以上,同時,裝車的(de)準確性也從過(guò)去的(de)±5%提高到了±1%以內(nèi),大大(dà)降低了企(qǐ)業的運營成(chéng)本和資源浪費。此外,由於減少了人工幹預,裝車過程(chéng)中的安全事故發生率也大幅降低,為企業(yè)的安全生產提供了有力保障。

隨著人工智能、大數據(jù)、物聯網等技術的不斷發展和應用,煤炭行業的智能化裝車技術還將不斷(duàn)完(wán)善和升級。未來,我們(men)可以期待更加先進的激光雷達技術能(néng)夠實(shí)現更高精度的環境建模,更加智能的 AI 算法能夠實現更複雜場景下的精確分析和控製,以及(jí)更(gèng)加完善的係統集成能夠實現與整個煤炭產業鏈(liàn)的深(shēn)度融合(hé),為煤炭行業的高質量發展注入更強大的動力。

總之,針對煤炭行業快速裝車站及傳統筒倉裝車部署激光雷達、運用 AI 算法實現智能化裝車的創新(xīn)技術,不僅提高了裝車效率(lǜ)和準確性,降低了人工成本和安全風險,還為煤炭行業的轉(zhuǎn)型升(shēng)級和可持(chí)續發展提供了有力的技術支撐。相信在不久的將來,這一技術將在煤炭行(háng)業得到廣泛應(yīng)用,引領煤炭行(háng)業進入一個全新的(de)智能化發展(zhǎn)時代。

400-006-7677 17686618046

400-006-7677 17686618046 加微信獲取報價

加微信獲取報價